| H/W와 S/W의 통합으로 CNC의 디지털화 강화… 머신‧라인‧클라우드 중심으로 솔루션 확장

지멘스는 전 세계 CNC 컨트롤러 시장에서 상당한 영향력을 미치는 글로벌 기업 중 하나다. 특히 공작기계용 지능형 솔루션 ‘SINUMERIK’ 시리즈는 1960년 세계 최초로 산업용 NC 시스템으로 출시된 이래, 60년간 꾸준한 시리즈로 성장하고 있다.

그동안 지멘스는 이 시리즈를 바탕으로 세계 최초로 CNC와 DNC 네트워크를 개발했으며, 항공우주산업과 자동차산업 등 하이엔드 애플리케이션으로 출시하는 발판도 마련했다. 현재 SINUMERIK은 808D, 828D, 840Dsl 순서로 경제형에서부터 중급, 고급기계에 이르는 전 영역의 CNC 포트폴리오를 가지고 있다. 이제 지멘스는 디지털 트윈(Digital Twin)과 CNC 컨트롤러의 새로운 미래를 만들어가고 있다.

‘SINUMERIK ONE’, H/W와 S/W의 통합 솔루션

지멘스는 지난 2019년 9월 독일 하노버에서 지멘스 하이엔드 CNC의 새로운 라인업 ‘SINUMERIK ONE’을 처음 공개했다. ‘디지털 네이티브 CNC’라는 슬로건에 걸맞게 SINUMERIK ONE은 지멘스 디지털화(Digitalization) 콘셉트의 핵심 중 하나인 ‘디지털 트윈’에 최적화된 CNC 컨트롤러다. SINUMERIK ONE은 TIA Portal과 CMVM(Create My Virtual Machine) 소프트웨어를 통해 공작기계의 디지털 트윈을 생성하고 설계할 수 있어 소프트웨어 내에서의 폐-루프(Software in the loop)가 현실화됐다.

지멘스는 “이번 CNC 컨트롤러 개발로 궁극적으로 실제 하드웨어와 소프트웨어의 완전한 통합에 한 발짝 더 다가서게 됐다”고 평했다. 또한, SINUMERIK ONE의 큰 변화 중 하나는 지멘스 PLC-S1500 플랫폼을 적용했다는 점이다. 기존 PLC-S300 대비 속도는 최대 10배 향상됐으며, 기존 CPU 사양 대비 최대 50%의 성능이 향상됐다. USB3.0, SD카드 슬롯이 표준으로 추가됐다.

지멘스 디지털인더스트리 공작기계사업부에서 프로모션을 맡고 있는 이병찬 팀장은 CNC 산업과 관련해, “다품종 생산이 시장에서 더욱 중요해짐에 따라 공작기계는 점점 더 복잡해질 뿐만 아니라, 가공제조에서는 한층 더 고도화된 자동화가 요구되고 있다”며 “이러한 요구에 따라 CNC 컨트롤러도 고도화되고 있고, 애플리케이션 또한 확장되고 있다”고 말했다. 그러면서 “이런 새로운 트렌드 속에서 지멘스 CNC 컨트롤러는 충돌방지기능(Collision Avoidance), 로봇 통합제어(Robot Integration), 적층가공 제어(Additive Manufacturing) 등 새로운 영역으로 테크놀로지를 확장해 나가고 있다”고 설명했다.

VNCK, 대화형 및 고급언어 프로그램 통합으로 진보된 시뮬레이션 지원

산업 생태계가 변화하면서 CNC 컨트롤러의 역할도 변화하고 있다. 이에 지멘스는 제조업체의 생산 방식에 따라 다른 접근이 가능한 솔루션을 마련하고 있다. 이 팀장은 “다품종 제조일 경우, 기계 작업자 및 프로그램 엔지니어의 역량이 프로세스에서 큰 부분을 차지하고, 그로 인해 CNC 컨트롤러의 역할이 상대적으로 중요한 요소가 될 수 있다”고 설명했다. 반면, “여러 제품을 생산할 경우, CNC 프로그래밍에 소요되는 시간을 줄이고 사전 시뮬레이션을 통한 실제 가공 에러를 줄이는 것이 생산성 향상을 위한 중요한 요소가 될 것”이라고 내다봤다.

또한, 제조업체의 여건과 상황에 따라 CAM 또는 대화형 프로그램 방식(ShopMill/Turn)을 사용할 것인지, 추가로 고급언어(사이클 또는 매크로)를 적절하게 사용할 것인지에 따라 프로그래밍 시간을 단축시킬 수 있다. 따라서 지멘스는 기본적 G-Code 방식 이외에도 대화형 방식의 프로그램, 고급언어 프로그램 등 다양한 프로그래밍 방식을 지원하고 있다. 아울러 지멘스 NX CAM과 지멘스의 가상 CNC 커널이 통합돼 있어 실제 가공 설비와 동일한 조건의 진보된 시뮬레이션 방식, 즉 VNCK(Virtual NC Kernel)이 지원된다.

지멘스는 수직적인 통합 관리 플랫폼과 관련한 CNC 컨트롤러 솔루션도 제시하고 있다. 생산품 종류가 적고 대량생산 위주의 생산방식이라면 자동화 비율이 생산성에 가장 중요한 요소가 되고, 상대적으로 단일 CNC 컨트롤러의 역할이 현저히 줄어들게 된다. 이러한 경우, 단일 기계보다는 공작기계 전체 라인을 어떻게 효율적으로 통합하고 관리할 것인가가 중요해진다.

지멘스의 경우에는 이 같은 공작기계 제조와 관련된 리소스 관리 -예를 들어 공구관리, NC 프로그램 등- 통합 소프트웨어를 직접 개발했으며, 이 소프트웨어는 지멘스 CNC 컨트롤러와도 통합이 가능하다.

스마트팩토리 패러다임의 변화… “머신, 라인, 클라우드 중심으로 솔루션 개발 확장할 것”

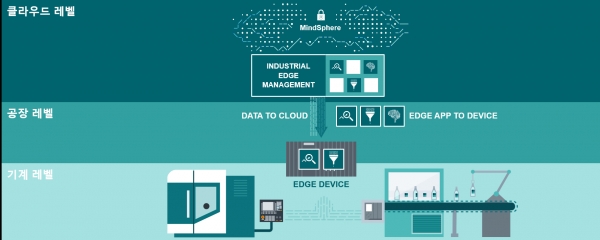

한편, 지멘스는 머신 레벨(IN MACHINE)과 라인 레벨(IN LINE), 클라우드 레벨(IN CLOUD) 등 3레벨로 나누어 CNC 뿐만 아니라, 가공기술 및 가공제조와 관련된 다양한 소프트웨어 솔루션에 대해 앞으로 더 확장해 나갈 계획을 세우고 있다고 강조했다.

먼저 머신 레벨에서는 디지털 트윈 기능(CreateMyVirtualMachine, NX VirtualMachine), 생산성 향상을 위한 가공최적화 기능(OptimizeMyMachining), 충돌방지기능(Collision Avoidance/Edge)의 최신 버전이 출시될 계획이다. 라인 레벨에서는 대표적으로 리소스 관리 솔루션인 ManageMyResource/Tools가 최근 출시됐다. 클라우드 레벨에서는 기계분석을 위한 AnalyzeMyMachine, 기계 효율 OEE분석을 위한 AnalyzeMyPerformance, 원격진단을 위한 ManageMyMachine의 최신 버전이 출시될 계획이다.

이런 지멘스의 계획은 스마트팩토리의 패러다임이 변하고 있다는 인식에 따른 결과다. 지멘스는 가장 근간이라고 할 수 있는 PLM(제품 수명 주기 관리)에 대한 인식이 변화하고 있다고 보고 있다. 이 팀장은 “이러한 관점에서 공작기계를 통한 가공 프로세스(Process)를 어떻게 디지털화 할 것인가에 대한 고민이 필요한 시점”이라며, “PLM 플랫폼과 CNC 컨트롤러 간의 심리스한 통합이 앞으로 해결해야 할 중요한 과제 중 하나”라고 밝혔다. 뿐만 아니라, “독립적인 데이터 처리를 위한 Edge 컴퓨팅과 CNC 컨트롤러와의 통합, 디지털 트윈을 위한 CNC 커널과 여러 시뮬레이션 소프트웨어와의 통합도 주요 해결 과제 중 하나가 될 것”이라고 전망했다.